Cualquier máquina que necesite de un motor para funcionar está sujeta a la proporcionalidad en su velocidad, es decir que, en base a sus necesidades de funcionamiento, el motor irá más o menos rápido. Para conseguir adaptar la velocidad a una función específica, se utilizan los reductores de velocidad de engranaje o motorreductores.

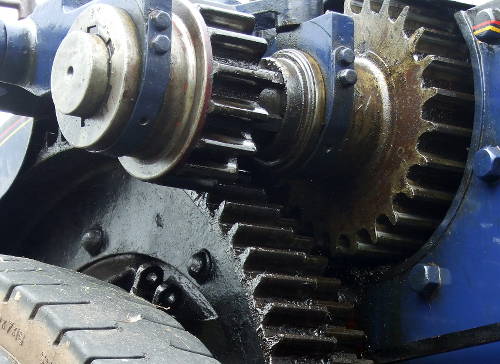

En definitiva, un reductor de velocidad no es otra cosa que un dispositivo que se encuentra localizado en el interior de los motores de las máquinas y es el encargado de adaptar la velocidad a las necesidades de un usuario con respecto a las funcionalidades de la máquina. Esta tarea se consigue mediante engranajes especializados.

El uso de estos reductores está generalizado, utilizándose en todo tipo de máquinas, en relación a las industrias se consideran vitales para el buen desarrollo de su producción, ya que sin ellos el funcionamiento de todo el sistema podría fallar.

Los motorreductores están acoplados a la unidad de un motor eléctrico que está cerrado y refrigerado por ventilador que se conecta a redes trifásicas. En este sentido, para proteger eléctricamente el motor se hace necesario la instalación de un guarda motor para limitar la intensidad, además de un relé térmico de sobrecarga.

Los reductores de velocidad de engranajes pertenecen al conjunto de reductores de velocidad, entre los que se encuentran los reductores de velocidad de Sin fin-Corona, los cicloidales, o los que usan un el sistema Planetario.

Los reductores de engranajes son los más comunes, existiendo dos tipos a su vez, los rectos y los helicoidales.

Los reductores de engranajes rectos

Se diferencian del resto en que sus dientes están montados en ejes paralelo y se utilizan cuando es necesaria la transmisión del movimiento de un eje hacia otro paralelo y cercano.

Sus características principales son la gran cantidad de potencia que son capaces de transmitir (sobre unos 500 KW). También ofrecen una excelente relación de velocidad, constante y estable y, por último, son más eficientes en comparación con el engranaje helicoidal para un mismo tamaño.

Los reductores de engranajes helicoidales

La ventaja y principal diferencia que los separa de los sistemas rectos es que su forma de trabajar es bastante más suave y silenciosa. Esta forma de operar se consigue gracias a su diseño oblicuo, en el que interactúan sus dientes en relación al eje de rotación. En relación a la disposición, estos reductores pueden colocarse tanto en paralelo como de forma cruzada, generalmente a 90 grados. En este último caso, se deberá aplicar junto a un tornillo sinfin.

Según la disposición de sus ejes

En cuanto a sus características, se debe destacar su durabilidad, perfectos para aplicaciones de alta carga. Sus dientes, al disponerse en ángulo, trabajan de forma gradual, lo que propicia que el propio funcionamiento de los engranajes se realice de forma mucho más silenciosa y suave. Por último, este sistema permite que se genere un menor desgaste, puesto que la carga se distribuye sobre varios ejes.

Si se atiende a una clasificación según la disposición de sus ejes, encontraremos a los reductores de ejes paralelos con los que se consigue una reducción de velocidad óptima y los reductores sinfín corona o de 90 grados, que son los más básicos y sencillos.